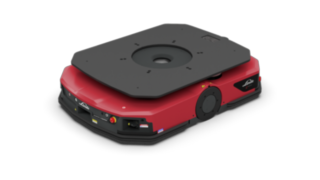

L-MATIC in azione presso HOLTER

Due creatori di valore in piena attività

Come immaginavamo, “Fredl” e “Gust” si sono ambientati bene presso lo specialista austriaco di articoli sanitari HOLTER. I due stoccatori L-MATIC di Linde si muovono in modo affidabile presso la sede centrale di Wels tra il magazzino e il reparto Spedizioni. Nel frattempo, i colleghi “umani” si concentrano totalmente sul loro lavoro effettivo: il commissionamento che crea valore.

A dire la verità, c’è ancora qualcosa che non riescono a fare presso lo specialista austriaco di articoli sanitari HOLTER: spedire la merce prima che il cliente la ordini. Ma con il suo concetto logistico estremamente efficiente, l’azienda a conduzione familiare fondata nel 1873 ci sta andando molto vicina: “Gli ordini che i nostri clienti effettuano entro le ore 18:15, vengono spediti già il giorno successivo, e questo praticamente in tutto il Paese. Se l’ordine arriva entro le ore 10:30, su richiesta viene addirittura consegnato in giornata”, spiega Lukas Vormair, responsabile della logistica in Austria e Germania. Questa ambiziosa promessa di consegna è resa possibile da una sofisticata strategia di magazzino centrale.

Da Wels, dove sono costantemente tenuti a magazzino oltre 30.000 articoli, una flotta propria composta complessivamente da 155 autocarri porta gli ordini ad altri otto punti di supporto logistici distribuiti in tutta l’Austria e in Baviera, che siano anelli di tenuta o vasche con idromassaggio, sifoni o radiatori. “In pratica non siamo solo uno dei 3 maggiori venditori all’ingrosso di articoli sanitari in Austria, ma anche un’impresa logistica nazionale”, dichiara fiero Vormair; e naturalmente per una realtà del genere il trasporto merci non è mai abbastanza efficiente.

Soluzione per le merci di grandi dimensioni...

Nel XXI secolo, ogni volta che si parla di “logistica” e di “efficienza” si giunge inevitabilmente al tema dell'automazione, e questo vale anche per HOLTER. “I processi interni legati al flusso di merci devono essere in armonia con le prestazioni promesse ai nostri clienti e questo in passato non avveniva in tutti i settori”, afferma Vormair delineando la situazione iniziale. Mentre la minuteria viene trasferita già da diversi anni dal magazzino al controllo merci in uscita tramite un impianto di trasporto automatico, per i prodotti più grandi si ricorreva ancora a processi manuali. Così Vormair: “Dopo il commissionamento, i dipendenti dovevano trasportare le merci con i loro carrelli fino al reparto Spedizioni anche compiendo lunghi tragitti. Questo comportava inevitabilmente numerosi giri a vuoto, oltre al fatto che i viaggi di andata e ritorno costavano ai dipendenti prezioso tempo di picking.”

Un chiaro caso per il reparto interno “Controllo qualità logistica”, che si occupa costantemente di migliorare i processi logistici. “Siamo andati alla fiera LogiMAT di Stoccarda e per la prima volta abbiamo dato un’occhiata a cosa propone il mercato in fatto di automazione”, racconta Vormair. Dopo un primo giro dei fornitori era già chiara la direzione da prendere: “Affidabilità e capacità di adattamento hanno avuto per noi la massima priorità. Così abbiamo potuto scartare sin dall’inizio soluzioni che avrebbero richiesto interventi massicci sulla nostra infrastruttura di stoccaggio esistente. Non siamo una classica azienda produttrice nella quale girano solo soluzioni AGV, pertanto cercavamo un concetto di automazione che si conciliasse al meglio con il resto del traffico all’interno del magazzino.”

… con il minimo sforzo

Tecnologia solida e resistente ai guasti, nessuna complessa posa di binari di guida o simili, e una facile scalabilità: questi obiettivi hanno portato rapidamente lo specialista di articoli sanitari a una soluzione di automazione firmata Linde Material Handling. “Diversi fornitori sono venuti a presentare le loro proposte qui da noi, ma il concetto di Linde è quello che ci è piaciuto di più”, racconta Lukas Vormair. HOLTER ha valutato positivamente non solo la componente tecnologica, ma anche quella “umana”: “È stato tutto fantastico: dalla consulenza iniziale alla presentazione, alle conoscenze sui processi logistici e sul modo in cui questi devono cambiare nell’ambito di un processo di automazione. Insomma, Linde ci ha convinti sin dal primo giorno.”

Prima che i due stoccatori autonomi L-MATIC di Linde potessero prendere servizio presso HOLTER, erano tuttavia necessari alcuni interventi preparatori. Innanzitutto c’era il tema dei pavimenti. Vormair lo spiega meglio: “Il pavimento dei nostri capannoni era effettivamente un po’ datato e quindi malmesso. Pertanto nell’area in cui dovevano muoversi gli AGV di Linde è stata prima realizzata una ristrutturazione.” Un altro punto centrale delle specifiche riguardava l’integrazione del personale; qui, HOLTER ha preteso sin dall’inizio la massima trasparenza. “Abbiamo parlato con i nostri dipendenti e calcolato insieme a loro quanto tempo impiegavano per spostarsi manualmente dal magazzino all’area di spedizione e per tornare indietro senza carico. Che questo alla fine della giornata richiedesse ben il 25% delle ore di lavoro, ha sorpreso anche loro. Così hanno capito subito anche i nostri dipendenti, d’altronde sanno già per esperienza con l’impianto di trasporto della minuteria che da noi automazione non significa meno posti di lavoro. Al contrario: diamo ai nostri collaboratori la possibilità di concentrarsi totalmente sulla loro attività centrale, vale a dire il commissionamento.”

Drive... con colore

Ormai da un po’ di tempo, “Fredl” e “Gust”, così i dipendenti hanno soprannominato i due Linde L-MATIC, svolgono il loro lavoro in modo affidabile a Wels. A tal fine, i professionisti di Linde hanno inizialmente creato una mappa virtuale del capannone con alcuni punti fissi importanti, in base alla quale i carrelli si orientano nello spazio. Quindi, sia nel magazzino che nella zona di spedizione, sono state allestite rispettivamente quattro stazioni, ciascuna con quattro marcature colorate diverse. I dipendenti devono solo portare i pallet prelevati fino alla stazione corrispondente e depositarli secondo le istruzioni nella zona blu, arancione, verde o rossa. A questo punto, premendo il rispettivo pulsante colorato, l’ordine di trasporto viene inoltrato a uno dei due stoccatori L-MATIC.

Il resto va letteralmente da sé: non appena Fredl e Gust raggiungono la loro stazione di destinazione e depositano i pallet, un dipendente controlla nuovamente la correttezza e la quantità della merce mediante scanner, quindi la trasporta all’area di spedizione. Questo controllo finale è stato introdotto recentemente anche presso HOLTER ed è pertanto un chiaro esempio degli effetti positivi che l’automazione può avere sull’intera infrastruttura operativa.

“Grazie alla scansione delle merci e al connesso controllo della corretta area di spedizione per regione, si evitano quasi completamente errori di spedizione”, afferma soddisfatto Lukas Vormair. E a proposito di deposito delle merci, un altro effetto collaterale positivo del progetto di automazione è rappresentato dall'ambiente di magazzino complessivamente più ordinato. “Dove si muovono gli AGV, le vie di transito devono essere sgombre, questo lo abbiamo messo in chiaro fin da subito al nostro team. E sebbene i nostri collaboratori fossero abituati di tanto in tanto a “parcheggiare” le merci da qualche parte, sin dal primo giorno di messa in servizio le vie di transito sono state mantenute libere”, riporta piacevolmente sorpreso il responsabile della logistica di HOLTER. Naturalmente, i carrelli riconoscono per tempo gli ostacoli e frenano in modo affidabile, ad esempio quando incrociano un pedone sul percorso; inoltre, il Linde BlueSpot™ chiaramente visibile garantisce ancora più sicurezza.

E non finisce qui

Nel frattempo, i due L-MATIC di Linde svolgono il loro lavoro presso HOLTER già da quasi quattro anni compiendo circa 150 viaggi al giorno. Il turno di Fredl e Gust inizia alle 6 del mattino e termina alle 20 di sera; durante questo intervallo di tempo i carrelli sono quasi sempre in movimento, in quanto per ciascuno di essi è disponibile una batteria di ricambio. Quando il livello di carica dell'accumulatore al piombo-acido scende al di sotto del 20%, gli stoccatori raggiungono autonomamente la postazione di cambio della batteria. Qui un dipendente sostituisce manualmente la batteria nell'arco di pochi minuti. Lukas Vormair conclude:

nel complesso abbiamo ottenuto esattamente quello che ci eravamo promessi. I nostri collaboratori del picking hanno più tempo a disposizione per svolgere il loro lavoro e il nostro flusso di merci è perfettamente in armonia con la nostra promessa in termici di prestazioni.

Il tutto supportato dalla confortante certezza, di poter fare affidamento sulla consulenza di Linde MH. L’esempio più recente è rappresentato dalla nuova pianificazione dei percorsi, divenuta necessaria in seguito a misure di ristrutturazione all’interno del magazzino. “In pochissimo tempo è giunto sul posto un team Linde, che ha verificato la fattibilità del nuovo percorso.” Attualmente, a Wels si sta già considerando di ampliare la flotta di L-MATIC con altri carrelli, che potrebbero poi svolgere compiti di trasporto in un nuovo capannone. Dalle buone idee nascono spesso altre buone idee, a volte persino in modo (completamente) automatico...

Fritz HOLTER GmbH

L'azienda Fritz HOLTER GmbH con sede a Wels è tra i 3 principali rivenditori all’ingrosso di articoli sanitari in Austria. Fondata nel 1873, la HOLTER, azienda ancora oggi a conduzione familiare, conta circa 850 dipendenti in oltre 20 stabilimenti, 330 dei quali impegnati nella logistica. Circa 30.000 prodotti diversi vengono consegnati con una propria flotta costituita da 155 autocarri dal magazzino centrale e da altri otto punti di supporto della logistica in Austria e Germania e presso due centri di distribuzione.